Der Zweite Weltkrieg war eine Zeit rasanten technischen Fortschritts, besonders im Bereich der Luftfahrt. Eine der Schlüsselkomponenten für den Erfolg damaliger Flugzeuge war der Propeller – ein komplexes Bauteil, das nicht nur für den Schub verantwortlich war, sondern auch maßgeblich zur Effizienz und Flugleistung beitrug. Einer der bemerkenswertesten Propellerhersteller jener Zeit war ERCO, dessen Holzpropeller trotz der technologischen Einschränkungen beeindruckende Leistung erzielten. Heute, Jahrzehnte später, ist es dank moderner digitaler Werkzeuge und Simulationstechnologien möglich, dieses Stück Technikgeschichte im Detail zu analysieren und neu zu interpretieren. Die Simulation des ERCO WW2 Propellers bietet nicht nur einen Blick in die Vergangenheit, sondern hilft auch, die Prinzipien hinter dem klassischen Propellerdesign besser zu verstehen und in heutige Konstruktionen einfließen zu lassen.

Der Ausgangspunkt der Propeller-Simulation war ein 3D-Scan, der von Airshaper erstellt wurde, einer bekannten Plattform für Computational Fluid Dynamics (CFD). Obwohl das Projekt ursprünglich als Übung im CAD-Modellieren begann, wuchs es schnell zu einer tiefgreifenden Untersuchung heran, bei der mithilfe der neuesten Werkzeuge die geometrischen Details des Propellers erfasst und in eine digitale Form gebracht wurden. Besonders interessant war die Nutzung des Holbrook Airfoil Vector Format (HAVF), eines im Jahr 2024 entwickelten Profiltools, welches die Nachbildung selbst ungewöhnlicher und historischer Luftprofilformen ermöglicht. Der ERCO Propeller, der zeitlich mit der Gründung von NACA zusammenfiel, entpuppte sich als außergewöhnliches Design aus einer Ära, in der digitale Konstruktionsmethoden noch undenkbar waren. Er wurde vermutlich anhand von handgefertigten Blaupausen und mit körperlichem Nacharbeitungsaufwand gefertigt, was den Produktionsprozess damals extrem aufwendig machte.

Die Idee, einen derartigen Propeller mit modernen Mitteln zu rekonstruieren, ermöglicht es, die Ingenieurskunst der damaligen Zeit mit den heutigen Methoden zu vergleichen und wertvolle Erkenntnisse zu gewinnen. Das Reverse Engineering des Propellers erforderte eine besondere Sorgfalt. Die 3D-Daten waren mit Details überladen und häufig unregelmäßig – typische Tücken bei gescannten historischen Bauteilen. Um die Formen präzise abzubilden, wurden nicht wie üblich nur wenige, sondern acht Querschnitte ausgewählt. Diese aufwendige Vorgehensweise ermöglichte es, die exakten Übergänge und Konturen des Propellers zu erfassen.

Besonders interessant war dabei die Herausforderung, dass die alten Luftprofile nicht in modernen Standardbibliotheken zu finden sind. Das HAVF-Tool musste daher mit individuellen, von Hand angepassten Konturpunkten dahingehend erweitert werden, um diesen einzigartigen Formen gerecht zu werden. Die Bestimmung von Planform und Anstellwinkel-Verteilung (AOA) aus dem Scan spielte eine entscheidende Rolle. Diese Parameter definierten die Basis für die Nachbildung der Blattform und -geometrie. Nur durch eine feine und exakte Festlegung von Anstellwinkel und Chordlänge an verschiedenen Positionen konnte eine modellgetreue Replikation des Propellers entstehen.

Dabei wurde auf übermäßige Verformungen oder Verzerrungen der Modellgeometrie verzichtet, da diese meist aus Fehlern im Scan oder bei der Datenerfassung resultieren können. Um die Luftprofilformen schließlich in simulationsfähige Daten zu überführen, wurden spezielle Skripte und Design-Tabellen genutzt, um die vielen Messwerte aus Onshape zu exportieren und in das effektiv nutzbare HAVF-Format zu transformieren. Dies reduzierte die Datenmenge immens. War der original gescannte Mesh-Datensatz noch mehrere Megabyte groß, benötigt die Beschreibung der exakten Form in HAVF-Daten nur wenige Kilobyte. Die Folge war ein intelligentes, leicht handhabbares Datenformat, mit dem die Simulation durchgeführt wurde.

Durch diese Daten konnten nicht nur detailgetreue CAD-Modelle erstellt werden, sondern auch simulationsfertige Strukturen, die sich perfekt für numerische Analysen eigneten. Der nächste Schritt war die eigentliche aerodynamische Simulation. Hierbei kamen zwei Methoden zum Einsatz. Erstens eine eigens entwickelte Lifting-Line-Simulation, die schnell und effizient die Auftriebs- und Widerstandswerte der einzelnen Profile ermittelte. Zweitens die bewährte, kommerzielle Software Qprop, die auf Basis von Luftdichte, Luftgeschwindigkeit, Drehzahl und weiteren physikalischen Größen die Gesamtleistung des Propellers berechnen konnte.

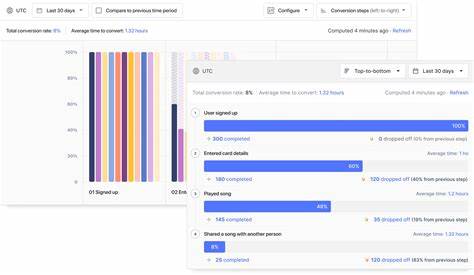

Die Simulationsergebnisse zeigten eine Propellereffizienz von etwa 83 % bei einer Anströmgeschwindigkeit von 130 mph und einer Drehzahl von 1900 U/min – beeindruckend für einen typischen Holzpropeller der 1940er Jahre. Die berechnete Schubkraft lag bei ungefähr 2080 Newton, während das Drehmoment bei rund 728 Newtonmetern angesiedelt war. Diese Werte stimmten überraschend gut mit den CFD-Ergebnissen von Airshaper überein, die aus Echtzeit-Mesh-Simulationen resultierten und nur marginal höhere Schub- und Drehmomentwerte lieferten. Ein besonders interessanter Befund war die Wirkung der Einhausung bzw. des Motorverkleidungskonstrukts (Cowling).

In CFD-Simulationen unter Einbeziehung des Flugzeugmotors und Cowling stiegen Schub und Drehmoment nochmals deutlich an. Vermutlich beeinflusst dieser Einflussbereich die Strömung hinter dem Propeller so, dass sich die aerodynamischen Kräfte neu ordnen und zum Teil verbessern. Diese Erkenntnis verdeutlicht die Komplexität bei der Betrachtung von realen Flugzeugen, in denen nicht nur das Propellerdesign, sondern auch angrenzende Bauteile wesentlichen Einfluss haben. Besonderheiten wie der transsonische Bereich an der Propellerspitze sind ebenfalls relevant. Die Simulation deutete darauf hin, dass die Konstallation am Rand der Schaufel lokale Mach-Zahlen von über 0,8 erreicht, was mit Effizienzverlust durch Schockwellenbildung einhergeht.

Modellierungen müssen hier besondere Berücksichtigung finden, da viele klassische Tools die Effekte in diesem Bereich nur eingeschränkt abbilden können. Die gelungene Rekonstruktion und Simulation des ERCO WW2 Propellers verdeutlicht, wie wertvoll die Kombination aus altem Wissen und moderner Technik sein kann. Während die Propeller damals mit großer Handwerkskunst hergestellt wurden, ermöglichen heutige Werkzeuge eine tiefere Analyse hinsichtlich Feinheiten der aerodynamischen Formgebung, Materialeigenschaften und Leistungsreserven. Zudem zeigt das Projekt, wie durch den effizienteren Umgang mit digitalen Geometriedaten Komplexität und Rechenzeit erheblich reduziert werden können. Für den Bereich der Luftfahrttechnik und Propellerentwicklung bedeutet dies eine spannende Brücke zwischen Vergangenheit und Zukunft.