Die Baubranche steht vor großen Herausforderungen, denn die Herstellung von herkömmlichem Beton verursacht weltweit erhebliche CO2-Emissionen durch den Zementproduktion. Traditioneller Portlandzement trägt mit etwa sieben bis acht Prozent zum globalen CO2-Ausstoß bei, was angesichts der wachsenden Bautätigkeit eine immense Umweltbelastung darstellt. Vor diesem Hintergrund gewinnt die Entwicklung nachhaltiger Alternativen zunehmend an Bedeutung. Eine der vielversprechendsten Innovationen ist der Bio-Beton, der mithilfe mikrobiell induzierter Calciumcarbonat-Versinterung (MICP) hergestellt wird. Dabei reagieren biologische Prozesse mit mineralischen Komponenten und führen zur Verkalkung von Sandaggregaten.

Dieser Ansatz ermöglicht die Produktion eines CO2-neutralen Baustoffs mit bemerkenswert hoher Druckfestigkeit, der zunehmend als Alternative zu herkömmlichem Beton gehandelt wird. Bio-Beton basiert im Kern auf Mikroorganismen, genauer gesagt urease-aktiven Bakterien oder deren Derivaten wie dem urease-aktiven Calciumcarbonat-Pulver (UACP). Diese Mikroben fördern die Ausfällung von Calciumcarbonat, welches als Bindemittel zwischen Sand- oder Gesteinsaggregaten fungiert. Im Gegensatz zu klassischen Zementprozessen geht die Herstellung von Bio-Beton mit keiner signifikanten Emission von CO2 einher, sondern bindet sogar Kohlenstoffdioxid in Form von stabilen Carbonatverbindungen. Dieser Effekt macht Bio-Beton zu einer nachhaltigen Alternative mit Potenzial für eine CO2-neutrale Bauweise.

Die Herstellung von Bio-Beton stellt jedoch spezifische technische Herausforderungen, insbesondere wenn es darum geht, Materialeigenschaften zu erzielen, die mit herkömmlichen Portlandzement-Baustoffen vergleichbar sind. Eine der größten Hürden war lange Zeit die Erreichung hoher Druckfestigkeitswerte verbunden mit ausreichender Bauteiltiefe. Forschungen haben nun gezeigt, dass durch eine Kombination innovativer Ansätze, wie der Verwendung von UACP anstelle reiner Bakterienzellen, die Optimierung der Korngrößenverteilung der Aggregate zur Verbesserung der Packungsdichte und die Anwendung moderner automatisierter Druckinjektionsverfahren, sowohl hohe Festigkeiten als auch Homogenität der Verkalkung in größeren Bauteilen möglich sind. Die Vereinheitlichung der Korngrößen und die Maximierung der Packungsdichte der Sandaggregate sind entscheidend, denn eine dichte Anordnung erhöht den Anteil von Feststoff im Verbundmaterial und reduziert das Porenvolumen. Dies führt zu einer verbesserten mechanischen Belastbarkeit und trägt zur Steigerung der Druckfestigkeit bei.

Das geeignete Mischungsverhältnis umfasst eine sorgfältig abgestimmte Körnung von Quarzsand zwischen 0,063 und 2 Millimeter, kombiniert mit einem geringen Anteil von UACP im Bereich von etwa 0,5 bis 1,5 Prozent des Trockengewichts. Eine weitere Verdichtung des Materials erfolgt durch den hydraulischen Pressprozess, bei dem der Mix in Schichten in eine Form gepresst wird, um eine homogene Struktur sicherzustellen. Die Biomineralisation, also das Ausfallen von Calciumcarbonatkristallen innerhalb der verdichteten Form, wird durch regelmäßige, präzise gesteuerte Druckinjektionen der benötigten Chemikalienlösung erreicht. Die Lösung enthält Harnstoff und Calciumchlorid, die als Ausgangsstoffe für die Calciumcarbonatbildung dienen. Durch das urease-aktive UACP wird die Hydrolyse des Harnstoffs katalysiert, wodurch lokale pH-Wert-Schwankungen entstehen, die die Ausfällung von stabilen Calciumcarbonatkristallen fördern.

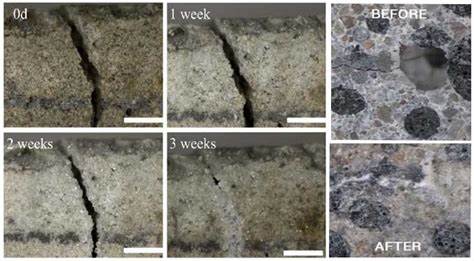

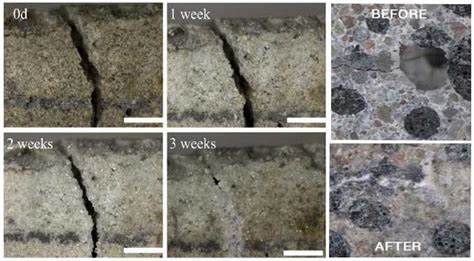

Durch die automatisierten Zyklen der Druckinjektion verbunden mit Phasen des Stillstands kann ein tiefes Eindringen der Lösung in den Mix gewährleistet werden, was eine gleichmäßige Verkalkung bis zu 140 Millimeter Tiefe ermöglicht – eine Leistung, die bislang in der Forschung unerreicht war. Die erzielten Druckfestigkeiten des Bio-Betons erreichen Werte von über 50 Megapascal und somit Annäherungen an Festigkeitsklassen, die im Bauwesen für tragende Bauteile verwendet werden. Dabei zeigen Untersuchungen mittels Ultraschallwellenmessungen und elektronenmikroskopischer Analyse eine weitgehend homogene Bindemittelausbildung und dichte Verkalkungsschichten um die Sandpartikel. Die mechanischen Tests verdeutlichen, dass die Kalkbrücken als Bindeglied zunächst brechen, während die Aggregate selbst sehr widerstandsfähig bleiben. Dieses Verhalten weist auf eine mögliche Optimierung des Materials durch weitere Erhöhung der Packungsdichte und Aggregatwahl hin, um eine noch bessere Verteilung und Verzahnung zu erzielen.

Umweltaspekte spielen bei der Entwicklung von Bio-Beton eine zentrale Rolle. Zwar ist der Prozess der Biomineralisation CO2-neutral oder sogar -negativ im Sinne der Kohlenstoffbindung, jedoch müssen Produktion und Beschaffung der chemischen Ausgangsstoffe kritisch betrachtet werden. Industrieller Harnstoff ist energiesensitiv herzustellen, was den ökologischen Vorteil relativieren kann. Daher gewinnen alternative Rohstoffe wie menschlicher Urin als günstige und nachhaltige Quelle von Harnstoff zunehmend Interesse in der Forschung. Auch das Recycling von Nebenprodukten wie Ammonium und Chlorid aus der überschüssigen Lösung könnte entscheidend zur Kreislaufwirtschaft beitragen und ökologische Belastungen verringern.

Darüber hinaus stellen Anforderungen an die Verarbeitung und den Einsatz von Bio-Beton Herausforderungen dar, die über die Materialkennwerte hinausgehen. Die Fertigung standardisierter und maßhaltiger Bauteile in präfabrizierter Form erweist sich als sinnvoll, da die gleichmäßige Versorgung mit der chemischen Lösung bei größeren Bauelementen sichergestellt werden muss. Zudem ist die Verwendung rostfreier oder nichtmetallischer Bewehrungen wie Basaltfasern eine mögliche Lösung, um die Korrosionsanfälligkeit in Gegenwart von Calciumchlorid zu minimieren. Die Zukunft des Bio-Betons sieht vielversprechend aus. Die Kombination aus hoher maßtechnischer Qualität, beachtlicher mechanischer Festigkeit und reduzierten Umweltauswirkungen macht ihn besonders interessant für den urbanen und industriellen Bau.

Forscher arbeiten daran, die Materialeigenschaften durch Einbindung groberer Aggregate oder feiner Zuschläge weiter zu verbessern, ebenso wie an der Automatisierung und Skalierung der Herstellungsverfahren. Der Übergang von experimentellen Laborproben zu industriell gefertigten Bauelementen erfordert dabei weiterhin Investitionen in Forschung und Entwicklung sowie Kooperationen zwischen wissenschaftlichen Institutionen und Bauindustrie. Insgesamt bietet Bio-Beton das Potenzial, die Bauindustrie nachhaltig zu transformieren, indem er eine Alternative zu CO2-intensivem Portlandzement darstellt und gleichzeitig die hohen Anforderungen an Tragfähigkeit und Dauerhaftigkeit erfüllt. Die Fortschritte beim Verständnis der mikrobiellen Prozesse, der Materialwissenschaft und der Prozesssteuerung zeigen, dass ein industrieller Einsatz nicht mehr Zukunftsmusik ist, sondern durch gezielte Weiterentwicklung in greifbare Nähe rückt. Somit kann Bio-Beton einen wesentlichen Beitrag zu klimaschonender Architektur und nachhaltigem Bauen leisten – maßgeblich für die Herausforderungen des 21.

Jahrhunderts.