In der modernen Fertigung hat die digitale Lichtverarbeitung (DLP) als 3D-Drucktechnologie maßgeblich dazu beigetragen, die Herstellung flexibler Geräte grundlegend zu verändern. Flexible Geräte, welche in den Bereichen Gesundheitsmonitoring, Robotik, flexible Elektronik und Energiegewinnung eingesetzt werden, profitieren immens von den Vorteilen, die DLP bietet. Diese Technologie kombiniert hohe Auflösung, schnelles Drucken und Materialvielfalt und ermöglicht damit neuartige Designs und Funktionalitäten, die mit traditionellen Methoden nur schwer oder gar nicht zu realisieren wären. Flexible Geräte gewinnen zunehmend an Bedeutung, da sie sich aufgrund ihrer Anpassungsfähigkeit optimal an komplexe Oberflächen wie menschliche Haut oder organische Strukturen anpassen lassen. Von tragbaren Sensoren zur Überwachung von Vitalparametern über weiche Aktuatoren bis hin zu innovativen Energiespeichern stellen sie Schlüsseltechnologien für zukünftige Anwendungen dar.

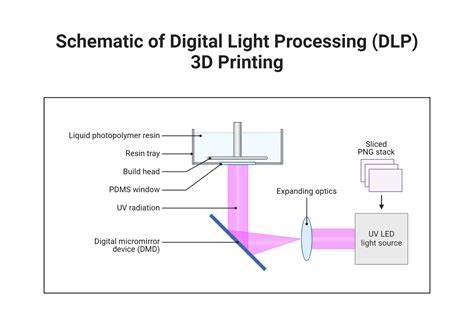

Während konventionelle Herstellungsverfahren – beispielsweise Gießen oder Laserlithografie – in vielen Punkten an ihre Grenzen stoßen, schafft DLP 3D-Druck eine bisher unerreichte Kombination aus Detailgenauigkeit und Produktionsgeschwindigkeit. Das Grundprinzip von DLP basiert darauf, über einen digitalen Projektor schichtweise Lichtmuster auf einen Behälter mit flüssigem, lichtempfindlichem Harz zu projizieren. Durch die gezielte Belichtung polymerisiert das Harz nur an den vorgegebenen Stellen und härtet aus – Schicht für Schicht entsteht so das gewünschte dreidimensionale Objekt. Im Vergleich zu anderen additiven Verfahren wie Fused Deposition Modeling (FDM) oder Direct Ink Writing (DIW) ist die Auflösung bei DLP entscheidend durch die Pixelgröße des Projektors bestimmt, wodurch feinste Strukturen mit Mikro-Messbereichen realisierbar sind. Ein großer Vorteil ist auch die Geschwindigkeit: Da beim DLP-Druck gesamte Schichten gleichzeitig ausgehärtet werden, ist der Prozess deutlich schneller als bei punktweisen Belichtungstechnologien wie der Stereolithografie (SLA).

Zusätzlich erlaubt DLP den Einsatz vielfältiger fotografisch härtbarer Materialien – von weichen Hydrogelen und elastischen Polymeren bis hin zu leitfähigen Ionogelen. Die Herausforderung, Materialien mit optimalen mechanischen und funktionalen Eigenschaften für flexible Anwendungen bereitzustellen, wird mit neuartigen Harzformulierungen immer besser gemeistert. Insbesondere soft pneumatische Aktuatoren profitieren von DLP, da komplexe innere Hohlräume und variable Steifigkeiten präzise umgesetzt werden können. Durch den Einsatz von techniques wie der Graustufen-DLP-Technologie können unterschiedliche Materialsteifigkeiten sogar innerhalb eines Drucks variiert werden, was eine gezielte Steuerung der Bewegung ermöglicht. Dies führt zu Aktuatoren, die sich unter Druck quasi wie natürliche Muskeln verformen und zahlreiche Bewegungen – von Biegen bis Verdrehen – präzise imitieren.

Weitere spannende Entwicklungen zeigen sich in der Herstellung von Muskel-ähnlichen Aktuatoren mithilfe von flüssigkristallinen Elastomeren (LCEs). Durch spezielle Ausrichtungstechniken während des Druckens können diese Materialien programmierbare und reversible Formänderungen bei thermischer oder optischer Stimulation ausführen. Die Kombination von DLP mit Direct Ink Writing etwa stellt eine innovative Hybridmethode dar, mit der feinaufgelöste Stützstrukturen und funktionale actuatorische Komponenten nahtlos integriert werden. Auch formgedächtnispolymere (SMPs) erhalten durch DLP-Druck eine neue Dimension. Die Fähigkeit, ihre Form beim Erwärmen oder anderen Stimuli zu verändern und anschließend in einer neuen Konfiguration zu verharren, lässt sich für adaptive Roboter, medizinische Geräte und intelligente Textilien nutzen.

Die heutige Forschung arbeitet an verbesserten SMPs, die reversibel mehrfach verformbar sind und sich in strukturierte, sogar multifunktionale Objekte umwandeln lassen. Flexibles Sensor-Design ist ein weiterer Bereich, in dem DLP-Mikrostrukturen neue Maßstäbe setzen. Flexible Sensoren, die mechanische Dehnungen, Drücke oder biochemische Signale erfassen, sind essentiell für tragbare Gesundheitsgeräte und Mensch-Maschine-Schnittstellen. Durch DLP können filigrane Sensorgeometrien und 3D-Architekturen mit mikrometrischer Präzision hergestellt werden, die Sensitivität und Haltbarkeit deutlich steigern. Ionic Hydrogels und ionische Elastomere, die leitfähig und zugleich flexibel sind, haben sich als besonders geeignet erwiesen, um DLP-kompatible Sensing-Elemente mit hoher Empfindlichkeit herzustellen.

Zur Verbesserung der elektrischen Stabilität kommen zunehmend ionische Implantate, Polymernetzwerke und leitfähige Nanomaterialien zum Einsatz. Ein bedeutender Fortschritt ist zudem die Entwicklung von DLP-Druckflüssigmetall-Tinten, die hochleitfähige, dehnbare Schaltkreise direkt drucken können. Durch die Kombination aus hoher elektrischer Leitfähigkeit und mechanischer Flexibilität eröffnen sich neuartige Anwendungen – von dehnbaren Elektroden bis zu komplexen, in Textilien integrierten Sensornetzwerken. Im Bereich der flexiblen Energieversorgung übernehmen DLP-gedruckte Nanogeneratoren und Superkondensatoren eine Schlüsselrolle. Nanogeneratoren wandeln mechanische Energie aus Bewegungen oder Vibrationen in elektrische Energie um und eignen sich bestens als tragbare, autonome Energielieferanten.

DLP ermöglicht komplexe Mikrostrukturen, die bei Tribo- oder Piezoeffekten höhere Energieumwandlungseffizienzen erzielen. Spezielle Designs wie biomimetische Villus-Strukturen können über die Vergrößerung der Oberfläche die Leistungsfähigkeit dieser Geräte steigern. Superkondensatoren, als schnelle Energiespeicher mit hoher Leistungsdichte, profitieren ebenfalls von den mikro- und makrostrukturellen Freiheitsgraden, die beim DLP-Druck möglich sind. Die 3D-Architektur mit porösen und latticeartigen Strukturen verbessert Ionentransport und Grenzflächenkontakt entscheidend, was zu verbesserten elektrischen Eigenschaften führt. Die Anpassbarkeit der äußeren Gestalt erlaubt zudem die direkte Integration dieser Energiespeicher in flexible und tragbare Systeme.

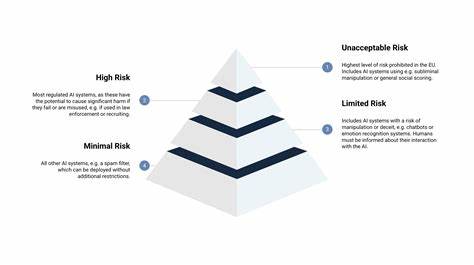

Obwohl DLP als Technologie rasante Fortschritte macht, bestehen gewisse Herausforderungen, die bisher eine industrielle Massenfertigung flexibler Geräte begrenzen. Standardisierung der Herstellungsprozesse und eine erweiterte Materialpalette mit biokompatiblen, langlebigen und multifunktionalen Harzen sind zentrale Forschungsgebiete. Zudem adressieren innovative photochemische Ansätze, etwa auf Basis sichtbaren Lichts, Umweltfragen und ermöglichen das Drucken sensitiver biologischer Komponenten. Weiterhin ist die Kombination von DLP mit anderen 3D-Drucktechnologien und Fertigungsverfahren wie Elektrospinnen oder Extrusionsdruck ein wachsender Trend. Durch solche hybriden Ansätze lassen sich komplexe Materialien und Strukturen realisieren, die sonst kaum herstellbar wären.

Computergestützte Modellierung und KI-gestützte Designprogramme helfen zusätzlich, mechanische und funktionale Eigenschaften optimal zu kombinieren und die Herstellung zu optimieren. Zukunftsweisend für flexible Geräte mit DLP wird besonders die Entwicklung nachhaltiger, recyclingfähiger Materialien sowie die Umsetzung von Mehrkomponenten-Druck sein. Die Integration von Multifunktionalität – wie simultane Sensorik, Energieversorgung und Aktuatorik – in kompakten, biokompatiblen Formaten wird zahlreiche neue Anwendungen eröffnen, vom medizinischen Implantat über intelligente Robotik bis hin zu innovativen Wearables. Digitale Lichtverarbeitung im 3D-Druck hat das Potenzial, die Herstellung flexibler Geräte grundlegender denn je zu revolutionieren. Ihre Fähigkeit, komplexe Mikrostrukturen schnell und kostengünstig mit hoher Präzision zu fertigen, öffnet die Tür zu neuen technologischen Möglichkeiten.

Unternehmen, Forschungseinrichtungen und Entwickler profitieren gleichermaßen von dieser Technologie, um die Grenzen von Design, Funktionalität und Anwendung zu erweitern und die Zukunft tragbarer, smarter und nachhaltiger flexibler Geräte zu gestalten.