Die Baubranche steht im Spannungsfeld zwischen wachsendem Materialbedarf und dringendem Umweltschutz. Insbesondere die Herstellung von herkömmlichem Portlandzement zählt zu den größten CO2-Emittenten weltweit und verursacht große Mengen an Treibhausgasen. Eine zukunftsweisende Innovation, die sich in den letzten Jahren zunehmend etabliert hat, ist der sogenannte High-Strength Bio-Concrete – ein Betonwerkstoff, der mithilfe mikrobieller Prozesse hergestellt wird und eine nachhaltige Alternative zum konventionellen Beton darstellt. Dieses Material überzeugt nicht nur durch seine ökologischen Vorteile, sondern auch durch seine hohe Festigkeit und Vielseitigkeit in Bezug auf die Konstruktion von Bauteilen. Bio-Concrete basiert auf dem Prinzip der mikrobiell induzierten Calciumcarbonat-Ausscheidung, kurz MICP (microbially induced calcium carbonate precipitation).

Dabei werden spezielle urease-aktive Bakterien oder mikrobielle Produkte eingesetzt, um im Porenraum von Gesteinskörnungen Calciumcarbonat zu erzeugen, das als Bindemittel wirkt. Dieser Prozess ermöglicht die Zementierung von zuschlaggebendem Mineralmaterial, ohne dass die hohen Temperaturen und Energieaufwände wie bei der Herstellung von Portlandzement nötig sind. Besonders innovativ ist der Einsatz von urease-aktivem Calciumcarbonatpulver (UACP), das die Effizienz erhöht und die Lagerfähigkeit verbessert. Die Umweltbilanz von Bio-Concrete ist bemerkenswert. Während die Zementproduktion jährlich etwa sieben bis acht Prozent der globalen CO2-Emissionen verursacht, kann Bio-Concrete als CO2-neutral bis potenziell CO2-negativ angesehen werden.

Der Grund liegt in der natürlichen Bindung von CO2 in Form von Calciumcarbonat, das sowohl bei der Herstellung als auch im Produkt selbst gespeichert wird. Dies bietet eine effektive Möglichkeit, den ökologischen Fußabdruck der Baustoffbranche zu reduzieren. Ein weiterer entscheidender Aspekt bei der Entwicklung von hochfestem Bio-Concrete ist die Optimierung der Körnung und des Packungsverhältnisses der Zuschlagstoffe. Untersuchungen haben gezeigt, dass die Maximierung der Aggregatschüttdichte wesentlich zur Steigerung der Druckfestigkeit beiträgt. Wird der verfügbare Porenraum zwischen den Körnern optimal ausgefüllt und gleichzeitig eine homogene Verteilung des Bindemittels sichergestellt, können Druckfestigkeiten von über 50 Megapascal erreicht werden – Werte, die herkömmlichem Beton in nichts nachstehen.

Die technologischen Fortschritte durch die Nutzung von automatisierten Stop-Flow-Druckinjektionsverfahren ermöglichen zudem eine kontrollierte und tiefe Durchdringung des Biomineralisationsprodukts in die Bauteile. Solche Verfahren verhindern die gängige Problematik der ungleichmäßigen Zementierung, die häufig bei Durchströmungsmethoden auftritt, bei denen Bakterien oder reaktive Stoffe ungleichmäßig verteilt werden oder aufgrund von Verstopfungen die Reaktionszone vorzeitig abbrechen. Mit Hilfe der Druckinjektion kann der Zementationsprozess mehrfach und präzise gesteuert werden, wodurch eine gleichmäßige Festigkeitsentwicklung über die gesamte Bauteilstärke möglich wird. Auch aus technischer Sicht sind die mechanischen Eigenschaften des Bio-Betons überzeugend. Neben der hohen Druckfestigkeit weisen biomineralisierte Betonmischungen eine steife Struktur mit einem Elastizitätsmodul im Bereich von 11 bis 12 Gigapascal auf.

Damit liegt das Material zwar noch unter der Steifigkeit von Portlandzementbeton, eignet sich aufgrund seiner keramischen Struktur aber hervorragend für Anwendungen im Bereich von tragenden Wandelementen, Bodenplatten und anderen vorgefertigten Bauteilen. Durch die Integration groberer Aggregate kann die Steifigkeit weiter verbessert werden, was die Einsatzmöglichkeiten in der Konstruktion erweitert. Die Mikrostruktur des Bio-Concrete ist von einem dichten, calciumcarbonatreichen Film umgebenen Sandkorn geprägt. Dieser Film sorgt für die Bindung der Körner und bildet die eigentliche Lastübertragungszone im Werkstoff. Umwelt-Elektronenmikroskopische Untersuchungen bestätigen die homogene Verteilung und eine gleichmäßige Dicke der Mineralauflagen, was wiederum zu einer hohen mechanischen Beständigkeit und Zuverlässigkeit beiträgt.

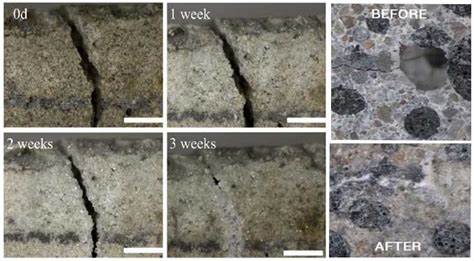

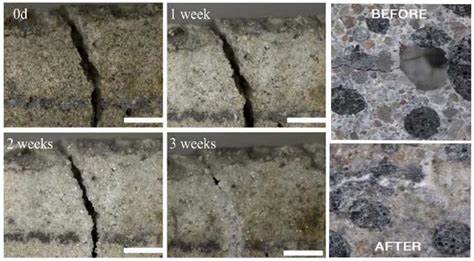

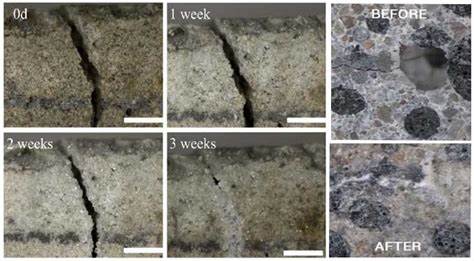

Neben den ökologischen und mechanischen Vorteilen bestehen weitere funktionale Pluspunkte. Bio-Concrete zeichnet sich durch seine Fähigkeit zur Selbstheilung kleinerer Risse aus – ein Charakteristikum, das durch mikrobielle Reaktivität unterstützt wird. Neu entstehende Risse können durch fortlaufende Calciumcarbonat-Ausscheidung verschlossen werden, wodurch die Lebensdauer von Bauteilen verlängert und Instandhaltungskosten gesenkt werden. Die Herstellung von Bio-Concrete erfordert jedoch ein gut geplantes Prozessmanagement. Die Auswahl der korrekten mikrobiellen Kultur oder der Einsatz von UACP, die richtige Dosierung von ureahaltigen und calciumhaltigen Lösungen und die korrekte Steuerung von Temperatur, Druck und Feuchtigkeit sind ausschlaggebend für die Qualität des Endprodukts.

Ebenso wichtig ist die Kontrolle des Fließverhaltens und der Porosität während der Biomineralisation, um Verklumpen oder frühzeitige Verstopfungen zu vermeiden, welche eine ungleichmäßige Festigkeitsentwicklung verursachen. Ein großer Vorteil der biomineralischen Zementierung liegt in der Verwendung von völlig anderen Grundstoffen als bei herkömmlichem Beton, was auch neue Recycling- und Kreislaufwirtschaftsmöglichkeiten eröffnet. Die Ausgangsstoffe können unter Nutzung erneuerbarer Energien produziert und auch Abfallstoffe oder nachwachsende Rohstoffe eingebunden werden. So bieten sich beispielsweise alternative Calciumquellen wie calciumhaltige Abfallprodukte aus der Chemieindustrie oder auch natürliche Reststoffe an, was den ökologischen Fußabdruck weiter verringert. Die Integration von Bio-Concrete in die Baubranche könnte insbesondere bei der Fertigung von vorgefertigten Tragbauteilen eine rasche Marktdurchdringung erleben.

Die damit verbundene kontrollierte Prozessführung und die Möglichkeit der Automatisierung erlauben eine standardisierte und qualitätsgesicherte Produktion. Darüber hinaus minimiert Bio-Concrete die Transportemissionen, da eine lokale Herstellung und Verarbeitung denkbar ist. Dies ist vor allem vor dem Hintergrund steigender CO2-Regulierungen und nachhaltigkeitsorientierter Bauvorschriften von großem Interesse. Dennoch bestehen Herausforderungen bei der großtechnischen Umsetzung. Die industrielle Produktion von Harnstoff – einer der Hauptrohstoffe für das biomineralische Bindemittel – ist energieintensiv und sollte idealerweise mit grünem Strom erfolgen, um den ökologischen Vorteil zu maximieren.

Weiterhin müssen Lösungen für den Umgang mit Nebenprodukten wie Ammonium gefunden werden, die beim Biomineralisationsprozess entstehen, um Umweltbelastungen zu vermeiden. Die Entwicklung von Kreislaufsystemen zur Rückgewinnung und Wiederverwendung dieser Stoffe ist ein aktives Forschungsfeld. Insgesamt eröffnet High-Strength Bio-Concrete spannende Perspektiven für eine nachhaltige Zukunft des Bauens. Die Kombination aus herausragender Druckfestigkeit, umweltfreundlicher Produktion und vielseitigem Einsatzpotenzial schafft neue Bedingungen für die Bauindustrie. Mit gezielter Optimierung von Materialzusammensetzung, Prozesssteuerung und Produktionstechnologie sind biomineralisierte Baustoffe bestens geeignet, einen bedeutenden Beitrag zur Senkung der CO2-Emissionen im Bauwesen zu leisten und gleichzeitig den steigenden Anforderungen an die Materialqualität gerecht zu werden.

Die Forschung rund um hochfesten Bio-Beton ist dynamisch und innovativ. Neue Studien beschäftigen sich mit der Kombination verschiedener Zuschlagstoffe, der Verbesserung der mikrobiellen Aktivität und der Entwicklung ressourcenschonender Verfahren. Das Ziel ist es, Bio-Concrete nicht nur als ökologisches, sondern auch als wirtschaftlich attraktives Material zu etablieren, das traditionelle Betone in immer mehr Bereichen ersetzen kann. Zusammenfassend lässt sich sagen, dass High-Strength Bio-Concrete ein zukunftsweisender Baustoff mit großem Potenzial ist. Seine hohe Druckfestigkeit, gepaart mit einer nachhaltigen Herstellung und vielfältigen Anwendungsgebieten, macht ihn zu einem idealen Kandidaten für die nächste Generation von Bautechnologien.

Die aktuellen Forschungsergebnisse belegen, dass mit gezielter Prozess- und Materialentwicklung auch großmaßstäbliche vorgefertigte Bauteile wirtschaftlich und umweltfreundlich produziert werden können – ein entscheidender Schritt hin zu klimafreundlichen und ressourcenschonenden Baustandards.

![Iron nitride permanent magnets made with DIY planetary ball mill [video]](/images/A18862D3-A5FF-41F1-9F2E-23F83C2663E6)