Der klassische Portlandzement dominiert die heutige Baubranche als das grundlegende Material für Beton, das für Gebäude, Brücken und Infrastruktur aller Art verwendet wird. Trotz seiner Vielseitigkeit und starken mechanischen Eigenschaften steht die Umweltbilanz von Portlandzement zunehmend in der Kritik, da die Cementherstellung für rund sieben bis acht Prozent der weltweiten CO2-Emissionen verantwortlich ist. Neben den energiebedingten Emissionen bei der Rohstoffförderung und Verarbeitung entsteht das meiste CO2 bei der Kalzinierung von Kalkstein, einem unverzichtbaren Prozessschritt, der bisher nicht durch Energieeinsparungen kompensiert werden kann. Deshalb steigt das Interesse an nachhaltigen Alternativmaterialien erheblich an und rückt vor allem bio-basierte Lösungen in den Fokus, die mit geringem ökologischem Fußabdruck auskommen. Bio-Beton stellt eine vielversprechende Alternative zu Portlandzement dar, da er die steinbildenden Prozesse von Mikroorganismen nutzt, um Calciumcarbonat als Bindemittel herzustellen.

Das Verfahren basiert auf der mikrobiell induzierten Calciumcarbonat-Fällung, kurz MICP, bei dem ureolytisch aktive Bakterien, typischerweise Sporenbildner wie Sporosarcina pasteurii, eingesetzt werden, um durch Spaltung von Harnstoff eine lokale Erhöhung des pH-Wertes zu erzeugen. Dadurch entsteht im Zusammenspiel mit Calcium-Ionen die Ausfällung von Calciumcarbonat, das die Gesteinsmatrix verfestigt und miteinander verbindet. Das Besondere an diesem Prozess ist seine potenzielle CO2-Neutralität beziehungsweise Negativität, da das gasförmige CO2 in mineralischer, stabihlen Form gebunden wird und keine prozessbedingten Emissionen freigesetzt werden. Die Zielsetzung der aktuellen Forschung ist es, Bio-Beton mit mechanischen Eigenschaften zu entwickeln, die herkömmlichem Beton ebenbürtig oder sogar überlegen sind, insbesondere was die Druckfestigkeit angeht. Ein wesentliches Hindernis war bisher die Herstellung von Bauteilen mit ausreichender Größe und gleichzeitig hoher Festigkeit, da die Biomineralisation begrenzt ist durch die Löslichkeit der beteiligten Chemikalien und die Verteilung von Bakterien beziehungsweise Enzymen im Material.

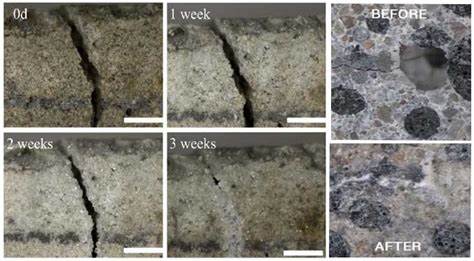

Zudem erschwert der Eintrag der Zementationslösung über Porenräume die gleichmäßige Vernetzung und kann zu Verstopfungen führen. Neue Ansätze setzen auf eine Kombination verschiedener Strategien, die den MICP-Prozess optimieren und die Qualität des Bio-Betons signifikant steigern. Dabei kommt urease-aktives Calciumcarbonat-Pulver (UACP) zum Einsatz, das nicht aus freien Bakterienkulturen besteht, sondern bakterielle Enzyme in einer festen Matrix bereitstellt. Dieses Pulver wird mittels gefriergetrockneter Bakterienschlämme gewonnen, wodurch die Aktivität konserviert und eine bessere Dosierbarkeit erreicht wird. Durch die Integration von UACP in gemischtes Quarzsand-Granulat lässt sich eine homogene Startmischung schaffen, die eine verbesserte Verteilung der biokatalytischen Aktivität ermöglicht.

Die Packungsdichte der Zuschlagstoffe spielt eine zentrale Rolle bei der Erreichung hoher Druckfestigkeiten. Ein höherer Anteil an aggressiv verfestigtem Sand reduziert die Porosität und vergrößert die Kontaktfläche, an der sich Calciumcarbonat als Bindemittel anlagert. Forschungen haben gezeigt, dass eine optimale Korngrößenverteilung von 0,063 bis 2 Millimeter, abgestimmt durch computergestützte Modelle wie den modifizierten Andreassen-Ansatz, die Packungsdichte signifikant erhöht und den Verbrauch an Zementationsflüssigkeit senkt. Die Verwendung von feinen Zuschlägen wie Kalkmehl hingegen verschlechterte die Durchlässigkeit und wurde daher bei der Herstellung großer Bauteile vermieden. Ein weiterer innovativer Meilenstein ist das automatisierte Druckinjektionsverfahren im Stop-Flow-Modus zur kontinuierlichen und kontrollierten Verteilung der Zementationslösung durch das vorverdichtete Material.

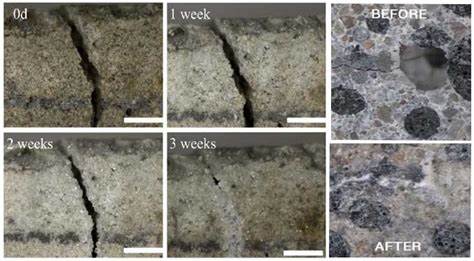

Dabei wird das Zementationsmedium in regelmäßigen Intervallen mit definiertem Druck eingespeist, gefolgt von Ruhephasen, die der Kristallisation von Calciumcarbonat Zeit geben. Dieses Vorgehen verhindert Verstopfungen und ermöglicht eine tiefgründige und gleichmäßige Biomineralisation in Proben mit einem Volumen von bis zu 140 Millimeter Höhe. Die automatisierte Steuerung der Einspritzparameter erlaubt eine präzise Kontrolle über die Geschwindigkeit und Verteilung des Lösungsflusses. Die Resultate zeigen, dass Bio-Beton mit einer Druckfestigkeit von über 50 Megapascal realisiert werden kann, was vergleichbar oder sogar höher als bei einigen Standardbetonen ist. Die mechanische Prüfung offenbart eine gewisse anisotrope Struktur, was auf die Schichtung während der Verdichtung zurückzuführen ist, jedoch werden Homogenitätssteigerungen mit optimierter Verarbeitung erwartet.

Zusätzlich bestätigen Ultraschallmessungen und Umweltrasterelektronenmikroskopie die dichte Verfestigung der Partikel und eine zuverlässige Verteilung des Calciumcarbonats im gesamten Materialquerschnitt. Die Materialprüfung offenbart zudem interessante elastische Eigenschaften mit einem Young’schen Modul zwischen 11 und 12 Gigapascal, was dem Bereich poröser Keramiken entspricht. Das typisch plastische Verformungsverhalten bei niedrigen Spannungen könnte durch höhere Packungsdichten weiter optimiert werden, ähnlich der Verarbeitung von Hochleistungsbetonen. Neben den mechanischen Vorteilen eröffnet Bio-Beton neue ökologische Chancen. Da die Herstellung nicht auf fossilen Rohstoffen basiert und kein zusätzliches CO2 bei der Produktion freigesetzt wird, könnte die Baubranche ihren CO2-Fußabdruck deutlich reduzieren.

Allerdings gilt es, auch die Auswirkungen der eingesetzten Rohstoffe wie industriellen Harnstoff und Calciumchlorid aus umweltrelevanten Perspektiven zu bewerten. Alternative Ausgangsstoffe, wie zum Beispiel menschlicher Urin oder biotechnologisch recycelte Calciumquellen, werden aktuell erforscht um die Nachhaltigkeit weiter zu verbessern und Umweltrisiken wie Ammoniumemissionen zu minimieren. Die industrielle Anwendung von Bio-Beton verspricht insbesondere im Bereich vorgefertigter Baustoffkomponenten erhebliche Innovationen. Da die gezielte Zementationslösung zeitlich gesteuert und in jedem Einzelstück appliziert werden muss, eignet sich das Verfahren besonders für standardisierte Bauelemente wie Wand- und Deckenelemente im modularen Bau. Korrosionsbeständige Fasernetzwerke, wie Basaltfasern, bieten darüber hinaus eine attraktive Alternative zur klassischen Stahlbewehrung, da das in manchen Rezepturen verwendete Calciumchlorid Stahl korrodieren könnte.

Zusammenfassend unterstützt die Kombination aus hochaktivem UACP, optimierter Zuschlagstoffpackung und automationsgestützter Druckinjektion die Herstellung von Bio-Beton mit herausragenden Druckfestigkeiten und ausreichender Bauteiltiefe. Diese Fortschritte legen den Grundstein für eine revolutionäre Bauweise, die wirtschaftlich, dauerhaft und vor allem umweltschonend ist. Die Technologie ist derzeit noch in der Entwicklungs- und Skalierungsphase, doch ihre Potenziale reichen von Teilsubstitutionen im klassischen Betonbau bis hin zur vollständigen Etablierung neuer nachhaltiger Baumaterialklassen. Während die Reduktion von Prozess- und Energieemissionen ein zentraler Vorteil ist, zeigen die Studien, dass bei großtechnischer Nutzung weitere Schritte erforderlich sind. Insbesondere die Kreislaufführung der Auswaschlösungen, der Einsatz regenerativer Rohstoffe und die Minimierung von Schadstofffreisetzungen bilden kritische Themenfelder für eine umfassende Umweltverträglichkeit.

Weiterhin sind innovative Mischungsdesigns mit grobkörnigen Zuschlägen und Bindemittelmodifikationen zu erwarten, um die Gebrauchseigenschaften zu verbessern und spezifische Anforderungen im Bauwesen zu erfüllen. Die Entwicklung eines industriereifen Bio-Betons ist ein vielversprechender Weg, um den Bau nachhaltiger, energieeffizienter und klimafreundlicher zu gestalten. Forscher und Ingenieure arbeiten intensiv daran, die Methoden weiter zu verfeinern und an bestehende Produktionsabläufe anzupassen. Angesichts global wachsender Anforderungen an Umweltschutz und Ressourcenbewahrung könnte Bio-Beton schon bald eine Schlüsselrolle in der Architektur und im Bauwesen spielen und somit maßgeblich zur klimaneutralen Zukunft beitragen.