Natürlicher Kautschuk ist ein wesentlicher Werkstoff in zahlreichen Industriebereichen, insbesondere dort, wo Elastizität, Beständigkeit und Langlebigkeit gefordert sind. Eine der entscheidenden mechanischen Eigenschaften, die die Lebensdauer und Zuverlässigkeit von Werkstoffen bestimmen, ist die Widerstandsfähigkeit gegen Risswachstum. Risse sind vor allem bei Bauteilen aus Elastomeren eine häufige Ursache für Versagen. Deshalb spielt die Herstellung und Optimierung von natürlichem Kautschuk mit hoher Resistenz gegen Rissausbreitung eine zentrale Rolle in der Materialwissenschaft und Technologieentwicklung. Natürlicher Kautschuk, auch als cis-1,4-Polyisopren bekannt, wird hauptsächlich aus dem Saft des Kautschukbaums (Hevea brasiliensis) gewonnen.

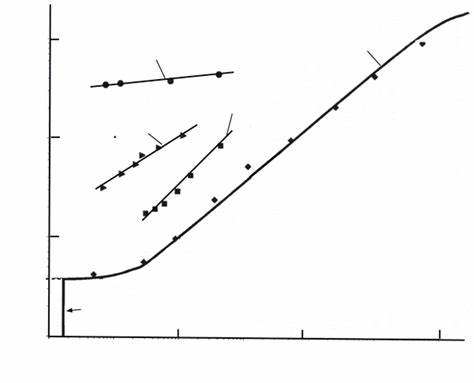

Seine molekulare Struktur verleiht ihm eine unvergleichliche Elastizität und Widerstandsfähigkeit gegenüber mechanischer Beanspruchung. Die Fähigkeit, Energie bei Belastung aufzunehmen und wieder abzugeben, macht dem Material seine charakteristische Robustheit. Dennoch ist das Wachstum von Mikrorissen oder Makrorissen im Material unter zyklischer Belastung oder extremen Bedingungen eine Herausforderung, der mit gezielten Materialmodifikationen begegnet werden muss. Die Resistenz gegen Rissausbreitung in natürlichem Kautschuk kann als Maß für die Fähigkeit angesehen werden, das Fortschreiten von bestehenden Rissen im Material zu hemmen oder zumindest signifikant zu verlangsamen. Diese Eigenschaft ist eng verknüpft mit der Vernetzungsdichte des Kautschuks, der Reinheit des Materials sowie der Art und Weise, wie innere Spannungen verteilt und absorbiert werden.

Höhere Vernetzungsdichten durch Vulkanisation erhöhen die mechanische Stabilität und verbessern das Widerstandverhalten, allerdings können sie auch zu einer höheren Sprödigkeit führen, wenn sie zu stark ausgeprägt sind. Wissenschaftler und Ingenieure haben intensiv daran gearbeitet, die Rissresistenz von natürlichem Kautschuk zu optimieren, um seine Einsatzfähigkeit in anspruchsvollen Anwendungen zu verbessern. Ein vielversprechender Ansatz sind dabei Füllstoffe, die der Matrix des Kautschuks hinzugefügt werden, um die mechanische Belastbarkeit zu steigern. Kohlenstoffschwarze Füllstoffe beispielsweise erhöhen die Bruchzähigkeit und wirken als Verstärkungsmaterial. Die feine Verteilung solcher Additive innerhalb des Kautschuknetzwerks sorgt für eine bessere Lastübertragung und verzögert die Rissinitiierung sowie deren Wachstum.

Neben der klassischen Vulkanisation und Füllstoffmodifikation setzen Materialingenieure auch auf innovative Polymerblends und Chemikalien, die gezielt die Mikrostruktur und Polymerkettenmobilität beeinflussen. Durch die Integration von nanostrukturierten Additiven wie Nanoclays oder Graphen werden Barrieren geschaffen, die das Risswachstum unter mechanischer Beanspruchung deutlich behindern können. Die Kombination aus natürlichen Kautschukpolymeren mit synthetischen Komponenten eröffnet neue Möglichkeiten, um die mechanischen Eigenschaften weiter zu verfeinern und speziell an die Anforderungen bestimmter Anwendungen anzupassen. Die Praxis zeigt, dass natürlicher Kautschuk mit hoher Rissresistenz besonders im Automobilbau, bei der Herstellung von Dichtungen, Förderbändern, Schläuchen und Reifen geschätzt wird. Reifen beispielsweise verlangen ein Material, das nicht nur elastisch und komfortabel ist, sondern auch den Belastungen durch ständige Verformung und mechanische Beanspruchung standhält.

Ein hoher Widerstand gegen Rissausbreitung trägt wesentlich zur Sicherheit, Langlebigkeit und Energieeffizienz von Reifen bei, was wiederum den Kraftstoffverbrauch und die Umweltbelastung reduziert. Auch im Bereich der Medizintechnik finden solche modifizierten Kautschukmaterialien Anwendung. Hier ist neben der mechanischen Belastbarkeit auch die Biokompatibilität entscheidend. Die Resistenz gegen Rissausbreitung sorgt dafür, dass medizinische Dichtungen oder elastische Komponenten in Geräten und Implantaten auch bei langzeitiger Nutzung stabil und sicher bleiben. Die Herstellung von natürlichem Kautschuk mit verbesserter Rissresistenz ist jedoch nicht nur eine Frage der Materialwissenschaft, sondern auch der Prozessführung.

Die Bedingungen bei der Vulkanisation, Mischung der Additive und der endgültigen Formgebung beeinflussen maßgeblich die Mikrostruktur des Materials. Moderne Produktionsverfahren ermöglichen eine noch präzisere Steuerung dieser Parameter, wodurch die Materialeigenschaften optimal angepasst werden können. Nicht zuletzt ist die Nachhaltigkeit ein immer wichtigerer Aspekt. Natürlicher Kautschuk gilt aufgrund seiner biologischen Herkunft als umweltfreundlicher Rohstoff im Vergleich zu synthetischen Polymeren. Die Herausforderung besteht darin, seine Eigenschaften so zu verbessern, dass hochleistungsfähige, langlebige Produkte entwickelt werden können, ohne auf erdölbasierte Alternativen zurückzugreifen.

Forschungen konzentrieren sich daher auch auf nachhaltige Füllstoffe und umweltfreundliche Vulkanisationsmethoden, um die ökologische Bilanz weiter zu verbessern. Zusammenfassend lässt sich sagen, dass natürlicher Kautschuk mit hoher Resistenz gegen Rissausbreitung eine Schlüsselrolle in vielen industriellen und technischen Anwendungen spielt. Die fortlaufende Entwicklung neuer Modifikationsstrategien, Materialkombinationen und Produktionsverfahren schafft die Grundlage für Werkstoffe, welche die Anforderungen von morgen erfüllen. Die Verbindung von mechanischer Leistungsfähigkeit und nachhaltiger Materialwahl stellt dabei den Kern zukünftiger Innovationen dar und garantiert, dass natürlicher Kautschuk auch in der Zukunft ein unverzichtbarer Werkstoff bleibt.