Die Bauindustrie steht vor der Herausforderung, Wege zu finden, um klimafreundlicher und nachhaltiger zu arbeiten. Dabei nimmt der Werkstoff Beton eine zentrale Rolle ein, denn die Herstellung von Beton, insbesondere von Portlandzement, verursacht signifikante CO2-Emissionen. Rund sieben bis acht Prozent der globalen CO2-Emissionen entfallen auf die Zementproduktion. Der Grund liegt nicht nur im Energieverbrauch, sondern auch in den chemischen Prozessen, wie der Kalkstein-Kalkung bei der Zementherstellung, die unvermeidlich CO2 freisetzt. Im Zuge der internationalen Klimaziele wächst deshalb das Interesse an alternativen, umweltfreundlichen Baustoffen.

Ein besonders innovativer Ansatz ist die Entwicklung von Bio-Beton, der durch mikrobiell induzierte Calciumcarbonatfällung (MICP) entsteht und eine vielversprechende CO2-neutrale beziehungsweise sogar CO2-negative Alternative zum konventionellen Beton darstellt. Bio-Beton basiert auf der Nutzung von Mikroorganismen, die mittels enzymatischer Aktivitäten Calciumcarbonat innerhalb einer Sand- oder Gesteinsmatrix ausfällen. Die wichtigste Rolle spielt dabei das Enzym Urease, das den Harnstoff hydrolysiert und dadurch eine lokale Erhöhung des pH-Werts erzeugt. Diese Basenbildung fördert anschließend die Ausfällung von Calciumcarbonat, welches als natürlicher Bindemittel wirkt. Anders als bei der Herstellung von Portlandzement, bei der CO2 in die Atmosphäre freigesetzt wird, wird im MICP-Verfahren Kohlenstoff in Form von Calciumcarbonat gebunden.

Somit entsteht ein Baustoff, der positiven Einfluss auf die Reduktion von Treibhausgasen hat. Die Herstellung von Bio-Beton stellt jedoch erhebliche technische Herausforderungen dar, besonders im Hinblick auf die mechanischen Eigenschaften und die Homogenität des Materials bei größeren Bauteiltiefen. Die Fähigkeit, eine vergleichbare Druckfestigkeit zu erreichen und gleichzeitig ausreichende Materialdicken zu gewährleisten, sind entscheidende Kriterien für den praktischen Einsatz im Bauwesen. Die jüngsten Forschungen konnten erstmals sowohl eine hohe Druckfestigkeit im Bereich von über 50 MPa als auch eine Biomineralisierungstiefe von bis zu 140 Millimetern erzielen, was bisher in der wissenschaftlichen Literatur unerreicht war. Die Basis für diese Fortschritte liegt in einer Kombination optimierter Komponenten und Verfahren.

So kommt erstmals urease-aktives Calciumcarbonatpulver (UACP) anstelle von freien Bakterienzellen zum Einsatz. Dieses Pulver enthält die aktiven Enzyme gebunden in Calciumcarbonatkristallen, was zur besseren Retention bei der Zementierung führt und deren Effizienz signifikant steigert. Darüber hinaus wird die Mischung hinsichtlich der Korngrößenverteilung der Zuschlagstoffe präzise abgestimmt, um eine maximale Aggregatpackungsdichte zu erzielen. Ein dichteres Packungsverhältnis reduziert den Hohlraum im Material, wodurch die mechanische Festigkeit verbessert wird und der Verbrauch der zementierenden Lösung gleichzeitig verringert wird, was Wirtschaftlichkeit und Umweltfreundlichkeit fördert. Ein weiterer entscheidender Aspekt ist die Einführung einer automatisierten stop-flow Druckinjektionsmethode für die Zufuhr der zementierenden Lösung.

Dabei wird die Lösung in definierten, zeitlich gesteuerten Intervallen unter kontrolliertem Druck in die poröse Matrix eingespeist. Dies verhindert einseitige Ausfällungen oder Verstopfungen am Einstiegspunkt der Lösung und fördert eine homogener verteilte Calciumcarbonatbildung im gesamten Bauteil. Diese Methode erlaubt eine tiefere und gleichmäßigere Durchdringung der biomineralisierten Bindemittelsubstanz als herkömmliche Perkolationstechniken. Die Kombination aus urease-aktivem Pulver, optimierter Korngrößenmischung und der Druckinjektion hat zur Herstellung von bio-zementiertem Beton geführt, der mechanisch stabil genug ist, um in tragenden Bauteilen eingesetzt zu werden. Die erreichbaren Druckfestigkeiten konkurrieren mit klassischen Portlandzementbetonen in der Kategorie C20/25 und höher, was eine Nutzung in zahlreichen Baukomponenten ermöglicht.

Das Verfahren ist zudem reproduzierbar und jeweils auf die Anforderungen des Baustoffs hin einstellbar. Ein praktischer Vorteil von Bio-Beton liegt darin, dass er ähnlich wie Sandstein geformt und Wärme- oder Druckbehandlungen standhält. Dadurch kann er in Elementen für den Fertigteilbau verwendet werden, was die industrielle Herstellung von Bauteilen mit reduziertem CO2-Fußabdruck erleichtert. Zudem eröffnet die biomineralisationstechnische Herangehensweise Raum für individuelle Designs und mögliche Kombinationen mit nachhaltigen Rohstoffen, wie organischen Abfällen, Urin oder Nebenprodukten aus verschiedenen Industriezweigen. Um jedoch die Nachhaltigkeit durchgängig zu gewährleisten, gilt es verschiedene Aspekte in der Produktionskette zu betrachten.

Zwar ist der biomineralisationstechnische Prozess selbst CO2-negativ, doch die Herstellung einiger Ausgangsstoffe, insbesondere des industriellen Harnstoffs, ist energieintensiv. Hier bieten alternative Quellen, wie Harnstoff aus Urin, vielversprechende ressourcenschonende Alternativen. Außerdem muss der Umgang mit Nebenprodukten wie Ammonium und Chlorid, welche bei der Reaktion entstehen, kritisch adressiert werden, um Umweltbelastungen zu vermeiden. Die Entwicklung von geschlossenen Kreislauf-Systemen zur Rückgewinnung und Wiederverwertung dieser Substanzen ist daher ein zentrales Forschungs- und Entwicklungsthema. Auch die Wahl der Zuschlagstoffe beeinflusst sowohl die Leistungsfähigkeit als auch die Umweltbilanz.

Der Einsatz von Sand unterschiedlicher Korngrößen und die Optimierung der Packungsdichte führen zur besseren Ausnutzung der Bindemittelwirkung des Calciumcarbonats. Dabei wurde festgestellt, dass zu feinkörnige Zusätze zwar die Packungsdichte erhöhen, aber gleichzeitig den Durchfluss der Zementationslösung einschränken können, was zu Verstopfungen führt. Ein ausgewogenes Mischungsverhältnis ist also entscheidend. Zur mechanischen Charakterisierung wurden neben der Druckfestigkeit auch Ultraschallmessungen zur Bestimmung der Elastizität und Homogenität der biomineralisierten Bauteile durchgeführt. Die Untersuchungen zeigten eine anisotrope Struktur, vergleichbar mit natürlichen Sandsteinen, was auf unterschiedliche Kompaktierung und Kristallwachstumsrichtungen zurückzuführen ist.

Die gemessenen Youngschen Modulwerte liegen bei etwa 11 bis 12 GPa, was zwar geringer ist als bei konventionellem Beton, aber im Bereich von porösen keramischen Baustoffen. Durch die Integration grober Zuschlagstoffe könnte der Elastizitätsmodul weiter verbessert und auf die Anforderungen im Hochbau ausgerichtet werden. Die Mikrostrukturanalyse mittels Umwelt-REM (ESEM) bestätigte gleichmäßige Calciumcarbonatschichten an den Sandkörnern mit einer charakteristischen Schichtdicke von etwa 20 Mikrometern. Dies ermöglicht einen stabilen Verbund der Kieselesteine durch biomineralisierte Brücken, die das mechanische Verhalten positiv beeinflussen. Interessanterweise variiert die Dicke der Kristallschichten im Bauteil, was auf unterschiedliche Verfügbarkeit des ureaseaktiven Pulvers und lokalen pH-Unterschiede zurückzuführen ist.

Für den praktischen Einsatz in der Baubranche ist die Kombination von Bio-Beton mit geeigneten Bewehrungsmaterialien entscheidend. Da im bio-zementierten Beton als Calciumquelle oftmals Calciumchlorid zum Einsatz kommt, birgt dies das Risiko von Korrosion bei herkömmlichen Stahlbewehrungen. Daher bieten sich korrosionsresistente Alternativen wie basaltfaserverstärkte Kunststoffe an, die in Kombination mit Bio-Beton innovative, langlebige und nachhaltige Bauteile versprechen. Derzeit liegt ein Schwerpunkt auf der industriellen Skalierung, um das Verfahren wirtschaftlich und umweltfreundlich in der Serienproduktion anzuwenden. Automatisierung und präzise Steuerung der Zementationsparameter ermöglichen die Produktion von standardisierten, hochfesten Bauteilen mit reproduzierbarer Qualität.

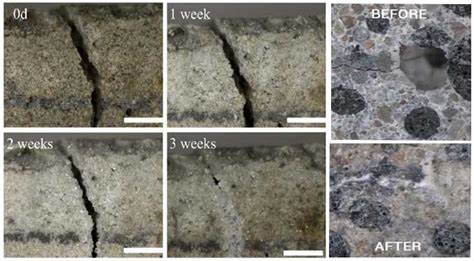

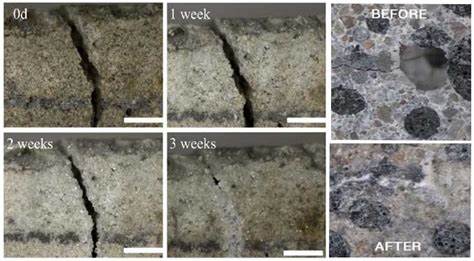

Dies ist insbesondere für vorgefertigte Elemente relevant, die für Fassaden, Stützen oder andere tragende Strukturen genutzt werden können. Neben der klassischen starren Bauweise eröffnen bio-zementierte Materialien neue Anwendungsmöglichkeiten im Bereich der begrenzten Selbstheilung von Betonstrukturen, der Wiederherstellung von Mauerwerken oder der Herstellung ökologischer Steine aus Sekundärrohstoffen. Die damit einhergehende Verlängerung der Lebensdauer von Bauteilen sowie die Nutzung nachwachsender Materialien tragen zusätzlich zur Reduktion der Umweltbelastung bei. Abschließend lässt sich festhalten, dass Bio-Beton mit hoher Festigkeit durch mikrobiell induzierte Calciumcarbonatfällung einen bedeutenden Beitrag zur nachhaltigen Baustoffentwicklung leisten kann. Die innovative Kombination von urease-aktivem Pulver, optimierter Korngrößenmischung und automatisierter Druckinjektion erzeugt ein Material, dessen mechanische Werte mit konventionellem Beton konkurrieren und das zugleich deutlich klimafreundlicher hergestellt werden kann.

Die zukünftige Herausforderung liegt in der Weiterentwicklung der Materialkombinationen, der Prozessoptimierung und der vollständigen Integration in nachhaltige Bauprozesse mit geschlossenen Stoffkreisläufen. Damit eröffnet sich die Chance, Bio-Beton als festen Bestandteil moderner, umweltbewusster Bauweisen zu etablieren und die Bauindustrie auf dem Weg zur Klimaneutralität entscheidend zu unterstützen.