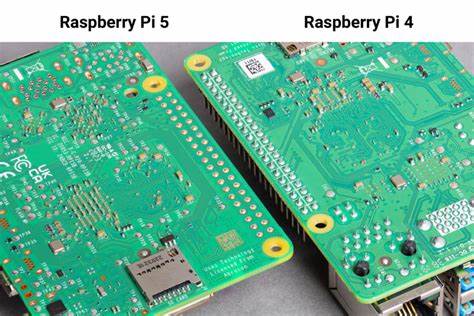

Der Raspberry Pi gehört zu den beliebtesten Einplatinencomputern der Welt und hat mit seiner Kombination aus Erschwinglichkeit, Flexibilität und einem breiten Einsatzspektrum schon Millionen von Nutzern überzeugt. Doch wie bei jedem Produkt, das in großer Stückzahl gefertigt wird, spielen Qualitätskontrolle und Produktionsprozesse eine entscheidende Rolle für den Erfolg am Markt. Ein besonders bemerkenswerter Aspekt der Raspberry-Pi-Produktion ist die dramatische Reduzierung von Produktretouren um 50 Prozent, die durch eine innovative Änderung im Lötprozess erreicht wurde. Diese technische Optimierung zeigt nicht nur, wie wichtig Fertigungsmethoden für die Zuverlässigkeit von Elektronikprodukten sind, sondern auch, wie Produktionskosten und Umweltbelastungen gleichzeitig gesenkt werden können. Das verbessert sowohl die Kundenzufriedenheit als auch die Nachhaltigkeit des Herstellungsprozesses.

Die Herstellung von Leiterplatten für den Raspberry Pi ist ein anspruchsvolles Unterfangen, das sowohl oberflächenmontierte Bauteile (Surface-Mount Devices, SMD) als auch durchsteckmontierte Bauteile (Through-Hole Technology, THT) umfasst. Während SMD-Bauteile durch winzige Lötstellen auf der Oberfläche befestigt werden, sind viele der robusteren Komponenten wie die 40-poligen GPIO-Header oder Ethernet- und USB-Anschlüsse per Durchstecktechnik befestigt. Diese sind oft mechanisch beansprucht und benötigen eine besonders stabile Verbindung. Bis vor Kurzem erfolgte die Fertigung in zwei separaten Schritten: Erst wurden SMD-Bauteile mittels Reflow-Lötung verarbeitet, anschließend ging die Leiterplatte in ein Wellenlötbad, um die Anschlüsse der durchsteckmontierten Teile zu verlöten. Dieser Prozess erwies sich als zeitaufwändig, anfällig für Fehler und verursachte zusätzliche Kosten.

Die Neuerung bestand darin, beide Lötprozesse zu kombinieren. Raspberry Pi arbeitet mit seinem britischen Fertigungspartner Sony an einem sogenannten „intrusiven Reflow-Lötverfahren“. Dabei wird Lötpaste nicht nur auf die Pads für SMD-Bauteile aufgetragen, sondern auch in die Löcher für die durchsteckenden Pins. Im Anschluss werden die Bauteile eingesetzt und die gesamte Leiterplatte gemeinsam in einem Reflow-Ofen erhitzt. Das verschmilzt die Lötpaste, bildet stabile Verbindungen sowohl für die kleinen SMD-Bauteile als auch für die robusten Through-Hole-Komponenten.

Dieses Verfahren vereinfacht die Produktion erheblich, da der Schritt des separaten Wellenlötens entfällt. Für den Hersteller hat diese Umstellung enorme Vorteile gebracht. Die Produktretouren reduzierte sich um die Hälfte. Das bedeutet, dass deutlich weniger Platinen aufgrund von Lötfehlern oder Verbindungsproblemen zurückgeschickt werden müssen. Dies wirkt sich unmittelbar auf die Kundenzufriedenheit aus, da die Ausfallrate der Raspberry Pi Computer sinkt und sie zuverlässiger funktionieren.

Zudem steigt die Produktionseffizienz um etwa 15 Prozent, da die gesamte Lötung in einem Durchgang erfolgt und somit Zeit gespart wird. Ein zusätzlicher positiver Effekt liegt im ökologischen Fußabdruck: Durch den Wegfall des Wellenlötbades werden jährlich rund 43 Tonnen CO2 eingespart. Dies unterstreicht, wie technischer Fortschritt in der Elektronikfertigung auch nachhaltige Aspekte fördern kann. Der Prozess namens intrusive reflow soldering ist dabei an sich nicht neu, doch die spezielle Kombination aus optimierter Bauteilplatzierung, angepassten Lötstencils und der Technologie macht dieses Herstellungsverfahren für den Raspberry Pi einzigartig effizient. Die Herausforderung bestand darin, die durchsteckenden Pins so zu positionieren und zu gestalten, dass sie während der Reflow-Lötung stabil sitzen bleiben und keine Bauteile verrutschen.

Auch musste die Lötpaste so dosiert werden, dass die Lötstellen gleichermaßen zuverlässig ausgebildet werden, ohne Kurzschlüsse oder kalte Lötstellen zu riskieren. Diese Entwicklung spiegelt den Innovationsgeist hinter dem Raspberry Pi wider, der stets danach strebt, technische Grenzen zu überwinden und kostengünstige, qualitativ hochwertige Produkte für Bastler, Bildungseinrichtungen und Entwickler weltweit bereitzustellen. Die Reduktion der Produktretouren hat außerdem eine positive wirtschaftliche Wirkung, da weniger Material verschwendet wird, weniger Nacharbeit anfällt und die Produktion insgesamt stabiler verläuft. Für Hobbyisten und Elektronikenthusiasten ist dieses Verfahren ein spannendes Beispiel dafür, wie professionelle Herstellungsprozesse verbessert werden können. Viele Tüftler kennen die Herausforderung, durchsteckte Bauteile sauber zu löten – gerade wenn man nur mit einfachen Lötstationen arbeitet.

Das industrielle Vorgehen beim Raspberry Pi zeigt, wie präzise Dosierung und temperaturkontrollierte Prozesse zu deutlich besseren Ergebnissen führen können. Auch die Nachhaltigkeit der Elektronikfertigung ist ein zunehmend wichtiger Aspekt in der Branche. Die Reduzierung von CO2-Emissionen bei der Serienfertigung durch Prozessveränderungen ist ein bedeutender Schritt. Darüber hinaus reduziert sich der Einsatz von Chemikalien und die Verschmutzung durch Lötbäder, was langfristig Umweltrisiken verringert und die Produktion sicherer macht. Ingesamt ist die Verbesserung im Lötprozess ein Musterbeispiel dafür, wie technische Optimierung, wirtschaftliche Effizienz und ökologische Verantwortung Hand in Hand gehen können.

Sie trägt dazu bei, dass der Raspberry Pi weiterhin ein Vorreiter unter den Einplatinencomputern bleibt und gleichzeitig die Kundenerwartungen hinsichtlich Qualität und Zuverlässigkeit übertrifft. Zukunftsweisend ist zudem, dass durch die neuartige Löttechnologie auch komplexere und kompaktere Designs realisierbar werden. Die Möglichkeit, verschiedenste Bauteiltypen in einem einzigen Prozessschritt zu verbinden, erleichtert die Entwicklung neuer Produktgenerationen und kann die Innovationsgeschwindigkeit erhöhen. Für das Ökosystem um Raspberry Pi bedeutet das, dass Anwender immer leistungsfähigere und robuste Geräte erwarten dürfen. Zusammenfassend lässt sich sagen, dass der Wandel weg vom klassischen zweistufigen Lötverfahren hin zu einem kombinierten Reflow-Prozess nicht nur maßgebliche Vorteile für die Fertigungsqualität mit sich bringt, sondern auch die Herstellkosten senkt und Umweltvorteile mit sich bringt.

Die Halbierung der Produktretouren ist dabei nur das sichtbarste Zeichen für eine grundlegende Prozessverbesserung, die weitreichende positive Effekte im gesamten Produktions- und Nutzungszyklus des Raspberry Pi zeigt. Diese Erfolgsgeschichte steht exemplarisch für die wachsende Bedeutung intelligenter Fertigungstechniken in der modernen Elektronikindustrie.