Die Textilindustrie durchläuft eine technische Revolution, die das traditionelle Handwerk des Strickens mit moderner Robotik und intelligenten Algorithmen verbindet. Insbesondere die Herausforderung, komplexe Stoffmuster aus realen Geweben in maschinenlesbare Strickanweisungen umzuwandeln, steht im Fokus aktueller Forschung. Dieser Prozess, bekannt als Reverse Engineering von Strickmustern, nutzt Deep Learning, um die Brücke zwischen physischen Textilien und digitalen Fertigungsanweisungen zu schlagen. Die Integration dieser Technologie in robotergestützte Produktionssysteme markiert einen bedeutenden Schritt hin zu vollständig automatisierten und individualisierten Textilherstellungsverfahren. Das Stricken, eine der ältesten manuell geprägten Handwerkskünste, wurde über Generationen hinweg dominiert von erfahrenen Textilgestaltern und industriellen Strickmaschinen, die vordefinierte Muster nutzen.

Allerdings blieb die Umkehrung dieses Prozesses – aus dem fertigen Stoff das Herstellungsrezept zu extrahieren – eine komplexe Aufgabe. Die herkömmlichen Maschinensprachen, etwa die m1plus-Programmierung, erfordern detaillierte Stichlabel als Eingangsdaten, welche früher von Designern manuell erstellt wurden. Die Herausforderung bestand darin, aus Bildern eines fertigen Strickstücks präzise und knittbare Programmieranweisungen abzuleiten, was bislang kaum automatisiert möglich war. Beim Reverse Knitting oder der Umkehr-Stricktechnik nimmt ein Deep Learning basiertes System Bilder von realen gestrickten Stoffen als Ausgangspunkt und erzeugt daraus intern Stichlabels, welche für die Strickmaschine direkt verwendbar sind. Diese Methode ermöglicht nicht nur eine exakte Replikation von Mustern, sondern fördert auch die flexible Anpassung und Neukreation von Designs.

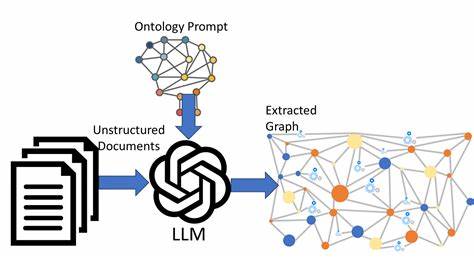

Ein zentraler Innovationsträger ist eine zweistufige Architektur, die zunächst aus einem realen Bild das sogenannte Frontlabel generiert, welches die sichtbaren Strickmuster repräsentiert. Anschließend erfolgt eine zweite Phase, die aus den Frontlabels die vollständigen, maschinentauglichen Anweisungen ableitet. Gerade die zweite Phase garantiert, dass der Roboter nicht nur das, was er sieht, umsetzt, sondern auch die verborgenen Stricklogiken und Rückseitenstiche berücksichtigt – essenziell für knittbare und funktionale Textilien. Die Herausforderung, mit unterschiedlichen Garnarten umzugehen, wurde in dieser Forschung ebenfalls fundiert adressiert. Die Unterscheidung zwischen Single-Yarn (einzelner Garnstrang) und Multi-Yarn (mehrere Garnstränge, z.

B. zweifarbig oder mehrfarbig) erfordert unterschiedliche Herangehensweisen, da letztere komplexere Strukturen und Vernetzungen aufweisen. Durch speziell angepasste Deep Learning Modelle kann das System diese Vielfalt abbilden und zuverlässig Muster in verschiedenartigen Materialien erkennen und umsetzen. Ein wesentliches Problem in der Praxis ist das Ungleichgewicht bei den Stichtypen in den Datensätzen. Einige gebräuchliche Stiche wie Fallene Maschen (FK) dominieren die Daten, während seltene Stiche unterrepräsentiert sind, wodurch Modelle zu einer verzerrten Erkennung neigen.

Die Forschung hat dem durch rigorose Verlustfunktionen und spezielle Trainingsstrategien entgegengewirkt, sodass auch seltenere Muster mit höherer Genauigkeit erkannt werden. Der erste Teil des Systems, der sogenannte Refiner, nutzt ein generatives adverseriales Netzwerk (GAN), um reale Bilder in standardisierte Renderings umzuwandeln, die dem Modell die visuelle Interpretation erleichtern. Im Anschluss wandelt ein Encoder-Modul diese Renderings in Frontlabels um. Diese Kombination bewältigt typische Probleme in der Bild-domain-Diskrepanz, indem reale Bildvarianten in konsistente Zwischendarstellungen transformiert werden. Bei der folgenden Inferenzphase verlängert ein Residual-Netzwerk die Frontlabels zu kompletten Labels, welche alle maschinell relevanten Informationen enthalten – auch für mehrschichtige Garnstrukturen.

Dieses Netzwerk profitiert stark von Residualblöcken, die eine bessere Informationsweiterleitung im tiefen Modell gewährleisten und somit komplexe räumliche Abhängigkeiten innerhalb der Strickstruktur erfassen können. Die besondere Wahl von 3×3-Kerneln ermöglicht es, lokale Nachbarbeziehungen zwischen Stichen effektiv abzubilden, ein entscheidender Aspekt, da die Feinstruktur eines Maschenbildes stark von benachbarten Maschen abhängt. Darüber hinaus finden zusätzliche Verlustfunktionen Anwendung, wie etwa Stil- und Wahrnehmungsverluste, die sicherstellen, dass die generierten Zwischendarstellungen den echten Mustern nicht nur pixelgenau ähneln, sondern auch deren texturale und strukturelle Eigenschaften einfangen. Die Kombination dieser Strategien trägt wesentlich zu einer verbesserten Generalisierung und Detailtreue bei. Im praktischen Einsatz wurde das System auf einen umfangreichen Datensatz trainiert, der sowohl real aufgenommene Stoffbilder als auch computergenerierte Renderings umfasst.

Die Integration von Transferbildern als Datenaugmentation gleicht Engpässe bei realen Textilproben aus und sorgt für eine robustere Lernbasis. Auffällig ist, dass Modelle ohne den zuvor genutzten Multiple-Instance-Learning (MIL)-Ansatz, der gewisse Nachbarschaftstoleranzen erlaubte, eine deutlich strengere und somit präzisere Vorhersagequalität erzielten. Bei der Evaluierung zeigte sich, dass bekannte Sticharten wie FK oder Rückmasche (BK) mit hoher Zuverlässigkeit erkannt werden, wohingegen seltenere Sticharten Verbesserungsbedarf aufweisen. Die Inferenzphase kompensiert zudem viele Fehler aus der ersten Phase, was die Gesamtsystemleistung stark verbessert. Besonders wenn der Garn-Typ bekannt ist, können spezialisierte Modelle ihre Genauigkeit enorm steigern, was industrielle Anwendungen mit einem vorher festgelegten Materialkonzept zugutekommt.

Zudem erlauben ideale Szenarien mit vorgegebenen Frontlabels fast perfekte Voraussagen kompletter Strickanweisungen, was auf das hohe Potenzial der Modellarchitektur hinweist. Ein praxisbezogenes Beispiel zeigt die Fähigkeit des Systems, Fehler in der ersten Vorhersage durch das Residualnetz im zweiten Schritt zu korrigieren. So gelingt eine nahezu verlustfreie Rückgewinnung komplexer Multi-Yarn Muster, die für farbige oder mehrlagige Textilien typisch sind. Damit spart die Technologie teure manuelle Aufbereitung und ermöglicht eine effektivere Automatisierung. Die Forschung weist jedoch darauf hin, dass weiterhin Herausforderungen bei der Abdeckung von seltenen Sticharten und variablen Eingabegrößen bestehen.

Für die industrielle Skalierung ist es wichtig, flexible Modelle zu entwickeln, die auch größere und unterschiedlich dimensionierte Gewebe verarbeiten können. Die Nutzung von Objekterkennungsalgorithmen könnte hierbei helfen, einzelne Maschen dynamisch zu identifizieren und zu klassifizieren. Zukünftige Erweiterungen sehen unter anderem die Integration von Farbmerkmalen vor, wodurch visuell noch komplexere Textilmuster direkt erkannt und umgesetzt werden können. Ebenso ist die Anpassung der Automatisierung an 3D-geformte Kleidungsstücke ein wichtiger Forschungsbereich, um die Technologie für die Modeindustrie relevant zu machen. Insgesamt ebnet diese Kombination aus Deep Learning und Robotik den Weg für eine intelligente, flexible und reproduzierbare Textilherstellung.

Sie ermöglicht nicht nur die Nachbildung bestehender Muster, sondern fördert die kreative Neugestaltung und Anpassbarkeit von Stoffen in Echtzeit. Dies entspricht den wachsenden Anforderungen von Designern und Herstellern nach Individualisierung und effizienten Produktionsprozessen. Die wegweisende Technik verspricht darüber hinaus erhebliche Umweltvorteile durch die Reduktion von Abfall und Ressourcenverbrauch, da Muster digital wiederverwendbar und präzise reproducebar sind. Die Zusammenarbeit mit renommierten Maschinenherstellern sorgt zudem für praxisnahe Systemintegration und schneller Anwendung in realen Fertigungslinien. Abschließend steht fest, dass die Verschmelzung von Deep Learning und robotergestütztem Stricken eine vielversprechende Zukunft für die Textilindustrie darstellt.

Das Potenzial reicht von der Fabrikanpassung über maßgeschneiderte Designs bis hin zu vollständig autonom gesteuerten Produktionsmitteln. Die Verbindung von algorithmischer Intelligenz mit physischer Fertigung eröffnet neue Dimensionen der Textilgestaltung und -herstellung, die weit über traditionelle Grenzen hinausgehen. Die Expansion dieser Technologien wird somit die Art und Weise, wie wir Kleidung und technische Stoffe produzieren, grundlegend verändern und zu einem Eckpfeiler der industriellen Innovation im 21. Jahrhundert werden.