Die Baubranche steht im Zentrum globaler Bemühungen zur Reduzierung von CO2-Emissionen. Insbesondere die traditionelle Zementherstellung verursacht erhebliche Mengen an Kohlendioxid, welches maßgeblich zum Klimawandel beiträgt. Als Antwort auf diese Herausforderung gewinnt Bio-Beton, der mit Hilfe mikrobiellem Einflusses hergestellt wird, zunehmend an Bedeutung. Besonders hochfester Bio-Beton ist dabei ein vielversprechendes Material für die Produktion von tragenden Bauelementen, das sowohl ökologisch als auch technisch überzeugen kann. Im Kern basiert die Herstellung von Bio-Beton auf dem Prozess der mikrobiell induzierten Calciumcarbonat-Fällung (MICP).

Hierbei sorgen ureaseaktive Mikroorganismen oder ureaseaktivierte Calciumcarbonat-Pulver dafür, dass Calciumsalze in festes Calciumcarbonat umgewandelt werden. Diese Kristalle wirken als Bindemittel zwischen den Körnern im Beton und erhöhen dadurch die Festigkeit des Materials. Im Gegensatz zu konventionellem Beton entstehen bei dieser Biomineralisation keine zusätzlichen CO2-Emissionen – vielmehr wird CO2 in den Calciumcarbonat-Verbindungen gebunden, was Bio-Beton zu einer potenziell CO2-neutralen Alternative macht. Die technische Herausforderung bestand bislang darin, Bio-Beton nicht nur in ausreichender Festigkeit herzustellen, sondern auch in der ausreichenden Materialtiefe zu mineralisieren, um großformatige Bauelemente zu erzeugen. Die Forschung hat gezeigt, dass die Festigkeit eng mit der Menge des abgelagerten Calciumcarbonats korreliert.

Allerdings limitieren Faktoren wie die Löslichkeit der Ausgangsmaterialien und die biologische Aktivität die Menge der gebildeten Bindemasse in einem einzelnen Biomineralisationszyklus. Um dies zu überwinden, wurde ein mehrstufiger Prozess entwickelt, bei dem die Zementeinspritzlösung periodisch durch das Material gepresst wird, um eine homogene und tiefe Durchtränkung zu gewährleisten. Die jüngsten wissenschaftlichen Untersuchungen konzentrieren sich zudem auf die optimale Zusammensetzung der Zuschlagstoffe, das sogenannte Aggregat-Packungsdichtekonzept. Durch den gezielten Mischungsansatz verschiedener Sandfraktionen konnte die Porosität des Materials minimiert und die Dichte der Aggregate maximiert werden. Dies trägt erheblich zur mechanischen Stabilität bei, da die Bruchstellen im Biomineralisierten Material in der Regel zuerst an den Bindemitteln und erst danach an den eigentlichen Körnern auftreten.

Ein dichteres Aggregatgefüge reduziert somit die Schwachstellen und erhöht die Gesamtfestigkeit. Ein bedeutender Fortschritt stellte die Verwendung von ureaseaktivem Calciumcarbonat-Pulver (UACP) dar. Dieses Pulver enthält eingebettete, ureaseaktive Mikroorganismen, die enzymatisch Urea zerlegen und so die Carbonatkristallbildung katalysieren. Die Einbindung in Calciumcarbonat verleiht den Bakterien Schutz und verhindert das Auswaschen während des Festigungsprozesses, wodurch die Biomineralisation effizienter und kontrollierbarer wird. Durch diese Methode konnte die Haltbarkeit und Festigkeitsentwicklung von Bio-Beton deutlich verbessert werden.

Die Applikation der Biomineralisation erfolgt mittels eines automatisierten Druckinjektionssystems in einem sogenannten Stop-Flow-Verfahren. Dabei wird die Zementeinspritzlösung in regelmäßigen Abständen mit kontrolliertem Druck in das kompaktierte Zuschlagstoffgemisch injiziert. Dieses Verfahren sorgt für eine gleichmäßige Verteilung der Lösung und verhindert das frühe Verstopfen der Poren, das bei zu hohem oder konstantem Fluss auftreten kann. Gleichzeitig ist die Wiederholung des Fließprozesses entscheidend, da nach jedem Durchgang lediglich ein begrenzter Teil des Porenvolumens mit Calciumcarbonat ausgefüllt wird. Messungen ernster Parameter wie der unkonfinierten Druckfestigkeit (UCS) zeigen, dass mit der beschriebenen Methode Werte von mehr als 50 MPa erreicht werden können.

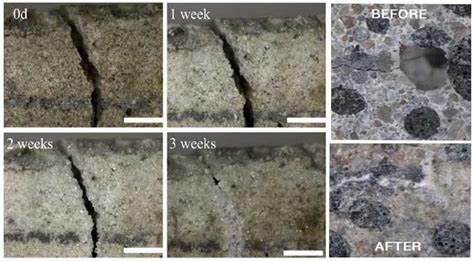

Dies entspricht Festigkeiten, die mit konventionellem Beton vergleichbar sind. Gleichzeitig wurde eine Materialtiefe von bis zu 140 mm homogene Verkittung dokumentiert – eine Voraussetzung für die Herstellung tragfähiger, großvolumiger Bauelemente. Die Kombination aus hoher Festigkeit und ausreichender Bauteiltiefe macht den Einsatz von Bio-Beton in tragenden Komponenten denkbar. Analyseverfahren wie Ultraschallgeschwindigkeitsmessungen und Elektronenmikroskopie untermauern die Homogenität und Strukturqualität des produzierten Bio-Betons. Die mikroskopischen Untersuchungen belegen, dass Calciumcarbonat sich gleichmäßig um die Sandkörner ablagert und dort Kalkstein-ähnliche Verbindungen bildet.

Die Variation der Bindematerialdicke über den Querschnitt eines Bauteils ist gering, was auf einen kontrollierten und stabilen Kristallisationsprozess hinweist. Ein besonderes Augenmerk liegt auch auf der Umweltverträglichkeit des Bio-Betons. Obwohl der Biomineralisationsprozess selbst CO2-bindend ist, können die eingesetzten Rohstoffe wie industriell hergestelltes Urea und Calciumchlorid mit einem ökologischen Fußabdruck belastet sein. Zukunftsorientierte Ansätze schlagen daher die Nutzung von nachhaltig gewonnenen Rohstoffen vor, etwa Urea aus menschlichem Urin, das neben einer Einsparung von Energie auch eine Kreislaufwirtschaft unterstützt. Die Wiederverwertung und Aufbereitung der Prozessabwässer zur Nutzung der enthaltenen Ammonium- und Chloridionen ist ein weiterer wichtiger Aspekt, um Umweltschäden auf ein Minimum zu reduzieren.

Technisch muss Bio-Beton als mineralisches Material bei strukturellen Anwendungen entsprechend bewehrt werden. Da Calciumchlorid als Magnesiumquelle Korrosionsprozesse an Stahl fördern kann, sind Alternativen wie Calciumlactat oder Calciumacetat sowie korrosionsbeständige Verstärkungsmaterialien wie glasfaserverstärkte Basaltstäbe bei der Verwendung von Bio-Beton denkbar. Die Integration dieser Bewehrungsmethoden ist ein wichtiger Schritt, um Bio-Beton als vollwertigen Baustoff einsetzen zu können. Aus bautechnischer Sicht eignet sich die Bio-Betonherstellung besonders für vorgefertigte Bauteilproduktionen, bei denen kontrollierter, wiederholter Fliesseinsatz möglich ist. Dabei werden einzelne Formlinge mit definierten Mengen an Zuschlägen und UACP in Form gepresst, dann im Stop-Flow-Verfahren mit Zementeinspritzlösung behandelt und anschließend getrocknet.

Dieses Vorgehen ermöglicht eine hohe Standardisierung und Qualitätssicherung, die für den Einsatz im modernen Bauwesen unabdingbar ist. Die wirtschaftlichen Vorteile von Bio-Beton bestehen nicht nur in seinem nachhaltigeren Charakter, sondern auch in der potenziellen Verringerung des Materialbedarfs durch optimierte Packungsdichte und geringeren Rohstoffverbrauch. Gleichzeitig bedarf es allerdings noch fortlaufender Forschung und Entwicklung, um Skalierungsprozesse eines solchen Biomineralisationsverfahrens industriell zu etablieren und ökonomisch konkurrenzfähig zu gestalten. Zusammenfassend lässt sich festhalten, dass hochfester Bio-Beton eine innovative und umweltfreundliche Alternative zum klassischen Portlandzement-Beton bietet. Die Kombination aus mikrobiellem Calciumcarbonatbindemittel, optimierter Zuschlagstoffmischung und automatisierter Druckbeaufschlagung führt zu einem Material, das sowohl in seinen mechanischen Eigenschaften als auch in der Nachhaltigkeit überzeugt.

Mit weiteren technischen Verbesserungen und einer konsequenten Integration nachhaltiger Rohstoffquellen hat Bio-Beton das Potenzial, die Zukunft des Bauens maßgeblich zu beeinflussen und dauerhaft CO2-Emissionen im Bausektor zu reduzieren.