Der Bauindustrie wird seit Jahren vorgeworfen, einer der Hauptverursacher von CO2-Emissionen zu sein, vor allem durch die Produktion von Portlandzement. Mit einem Anteil von rund sieben bis acht Prozent an den globalen CO2-Emissionen steht besonders die Zementindustrie im Fokus nachhaltiger Innovationsbestrebungen. Ein vielversprechender Alternativansatz ist die Entwicklung von Bio-Beton, der auf der mikrobiell induzierten Calciumcarbonat-Fällung basiert. Diese neuartige Technologie bietet nicht nur ökologische Vorteile, sondern erreicht mittlerweile auch mechanische Eigenschaften, die vergleichbar mit konventionellem Beton sind. Das eröffnet völlig neue Perspektiven für die Herstellung nachhaltiger und gleichzeitig hochfester Bauelemente.

Bio-Beton beruht auf einem biochemischen Prozess, bei dem ureaseaktive Mikroorganismen Calciumcarbonat (CaCO3) ausfallen lassen, das als Bindemittel fungiert. Anders als bei der herkömmlichen Zementherstellung, die durch die Kalzinierung von Kalkstein CO2 freisetzt, bindet die biomineralisierte Variante CO2 in Form von Karbonat. Diese Eigenschaft macht Bio-Beton potenziell CO2-neutral oder sogar CO2-negativ, sofern die energienutzenden Ressourcen entsprechend umgestellt sind. Die Mikroorganismen, meist speziesspezifische ureolytische Bakterien wie Sporosarcina pasteurii, katalysieren die Hydrolyse von Harnstoff, was zur Ausfällung stabiler Calciumcarbonatkristalle führt, die die Sand- oder Gesteinsaggregate miteinander verbinden. Ein zentrales Problem der MICP-Technologie war bislang, dass die erzielbaren Druckfestigkeiten und Zementierungstiefen oft deutlich unter denen konventionellen Betons lagen.

Typische Werte aus früheren Studien bewegten sich meist unter zehn Megapascal, während konventioneller Beton für tragende Bauelemente häufig Druckfestigkeiten von 20 bis über 50 Megapascal aufweist. In jüngster Zeit wurden jedoch bedeutende Fortschritte erzielt, indem mehrere Prozessparameter optimiert und neuartige Methoden zur Biomineralisierung eingeführt wurden. Die Verwendung von ureaseaktivem Calciumcarbonat-Pulver (UACP) anstelle freier lebender Bakterien stellte einen Meilenstein dar, da dieses Produkt eine hohe und gleichbleibende ureaseaktive Kapazität besitzt und gleichzeitig die Probleme des Bakterienaustrags sowie der Militärverteilung innerhalb des Mediums minimiert werden. Dieses Pulver besteht aus mit Calciumcarbonat eingebetteten Mikroorganismen, eingefroren und getrocknet, was die Lager- und Handhabungseigenschaften verbessert. Ein weiterer entscheidender Punkt ist die Optimierung der Partikelgrößenverteilung der Zuschlagstoffe (Sand und feine Partikel), um eine maximale Packungsdichte zu erreichen.

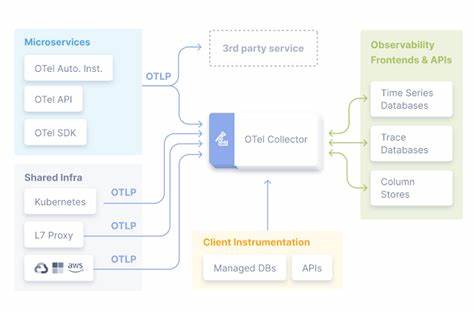

Je mehr Aggregate bei geringeren Hohlräumen in der Mischung untergebracht werden, desto höher ist die potenzielle Druckfestigkeit, da die Biokalkbrücken zwischen den Körnern effektiver wirken. Die Wissenschaftler setzen hierfür auf computergestützte Modelle und experimentelle Tests verschiedener Sandkörnungsgrößen, um die ideale Zusammensetzung zu ermitteln, die den Spaltraum minimiert und gleichzeitig die Durchlässigkeit für die Zementationslösung gewährleistet. Die traditionelle Perkolation oder Durchströmung durch die Probe war bisher eine gängige Methode, um das Bio-Material mit Nährstoffen und Calciumionen zu versorgen. Allerdings führte dieser Prozess häufig zu ungleichmäßiger Zementierung, da nahe der Eintrittsstelle durch Blockierung und Verbrauch der Chemikalien ein „Verstopfen“ eintrat und die Stoffverteilung im Inneren unzureichend war. Die Einführung einer automatisierten Stop-Flow Druckinjektion hat diesen Sachverhalt deutlich verbessert.

Dabei wird die Zementationslösung in kontrollierten Intervallen und definierten Druckstufen in die kompakte Mischung injiziert, um die gleichmäßige Verteilung der Biomineralisation zu gewährleisten und die Zementierung bis zu einer Tiefe von über 140 Millimetern zu ermöglichen. Ergebnisse aus Versuchsreihen zeigten, dass mit einem optimalen Verhältnis von UACP im Mix, dem Einsatz des modifizierten Sand-Sets für ideale Packungsdichte und der kontrollierten Stop-Flow-Injektion hohe und gleichmäßige Druckfestigkeiten von mehr als 50 Megapascal erreicht werden konnten. Diese Werte sind vergleichbar mit Beton der Festigkeitsklasse C20/25 und könnten in der Herstellung von vorgefertigten tragenden Bauteilen zum Einsatz kommen. Die hohe Reproduzierbarkeit der Methode unterstreicht die industrielle Relevanz, wobei auch die Homogenität der Zementierung durch Ultraschallmessungen verifiziert wurde. Darüber hinaus konnte mittels Elektronenmikroskopie gezeigt werden, wie das Calciumcarbonat die Sandkörner gleichmäßig überzieht und Mikrolagen bildet, die für die mechanische Festigkeit verantwortlich sind.

Die Struktur ähnelt dabei natürlich vorkommenden Kalksteinen oder Sandsteinen, was den Biomimese-Charakter des Bio-Betons unterstreicht. Neben den technischen Aspekten spielen ökologische und wirtschaftliche Faktoren eine bedeutende Rolle für die zukünftige Verbreitung dieser Technologie. Zum einen könnten erneuerbare Energien bei der Herstellung der Rohstoffe, wie industrieller Harnstoff, eingesetzt werden, um die Carbon Footprint weiter zu reduzieren. Zudem wird der Einsatz alternativer Calciumquellen, wie zum Beispiel Calciumlactat oder Calciumacetat, erforscht, um Korrosion an Stahlbewehrungen zu vermindern. Auch recycelte Nährstoffkreisläufe, etwa durch Verwendung von Urin, sind vielversprechende Konzepte, um die Nachhaltigkeit zu erhöhen.

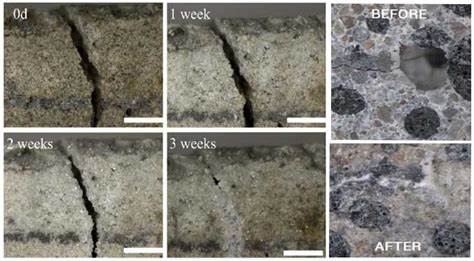

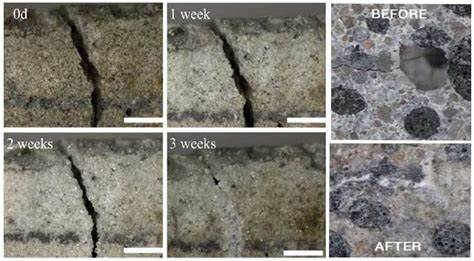

Ein weiterer Vorteil von Bio-Beton ist die mögliche Integration in eine Kreislaufwirtschaft, da die Biomineralisation auch zur Reparatur bestehender Betonbauten, sogenannten selbstheilenden Betons, verwendet wird. Somit könnte diese Technologie nicht nur neuen, nachhaltigen Beton erzeugen, sondern auch die Lebensdauer von Bauwerken verlängern und damit Ressourcen schonen. Die Kombination aus mechanischer Leistungsfähigkeit, Umweltfreundlichkeit und Flexibilität in der Herstellung erfreut sich zunehmender Aufmerksamkeit, auch von Seiten offizieller Bauverbände und Normungsgremien. Für die Zukunft könnten standardisierte, vorgefertigte Bauelemente aus Bio-Beton entwickelt werden, die besonders im urbanen Wohnungsbau, bei Infrastrukturprojekten oder beim Einsatz in abgelegenen Gebieten von Vorteil wären. Zusammenfassend lässt sich feststellen, dass hochfester Bio-Beton auf Basis mikrobiell induzierter Calciumcarbonat-Fällung heute eine echte Alternative zu konventionellem Beton darstellt.

Die Kombination aus optimierter Rohstoffmischung, innovativen Biomineralisationsverfahren und strenger Prozesskontrolle ermöglicht es erstmals, Betonbauteile mit vergleichbaren Druckfestigkeiten und ausreichenden Dimensionen wirtschaftlich herzustellen. Diese Entwicklung ist richtungsweisend für eine nachhaltige Bauwirtschaft, die Umweltbelastungen signifikant reduzieren und zugleich hohe technische Anforderungen erfüllen möchte. Mit weiteren Forschungen, insbesondere zur Skalierung und Rohstoffkreisläufen, könnte Bio-Beton künftig ein Standardmaterial für grüne Bauprojekte sein und einen wichtigen Beitrag zum Klimaschutz leisten.